En 2002 PEMEX expide una norma de referencia para el diseño de bombas centrífugas. Esta Norma incluye niveles máximos de vibración para las bombas centrífugas típicas de sus plantas:

- Bombas horizontales. Límites de vibración para bombas con impulsor en cantiliver y entre cojinetes.

- Bombas verticales. Límites de vibración para bombas verticalmente suspendidas.

|

| Límites de vibración para bombas horizontales |

Texto extraído de esta norma:

8.1.8 Dinámica.

8.1.8.1 Análisis torsional.

8.1.8.1.1 A menos que PEMEX especifique otra cosa, el análisis torsional lo debe realizar el proveedor cuando se tenga alguno de los siguientes accionadores:

a) Motor eléctrico o turbina de 1500 kW (2000 HP) y mayores.

b) Motor de combustión interna de 250 kW (335 HP) y mayores.

c) Motores sincronos de 500 kW (670 HP) y mayores.

d) Motor eléctrico de frecuencia variable de 1000 kW (1350 HP) y mayores.

El análisis debe considerar todo el conjunto, a menos que se tenga un mecanismo de acoplamiento dinámico débil.

8.1.8.1.2 Las frecuencias torsionales naturales no amortiguadas del conjunto, deben estar al menos entre ± 10% de la frecuencia de excitación en el rango de velocidades de operación especificados.

8.1.8.1.3 El proveedor debe realizar un reporte detallado del análisis que incluya los siguientes conceptos:

a) Descripción del método usado para calcular las frecuencias naturales.

b) Diagrama de masa elástica.

c) Momento másico y rigidez torsional de cada elemento del conjunto.

d) Diagrama de Campbell.

8.1.8.2 Vibración.

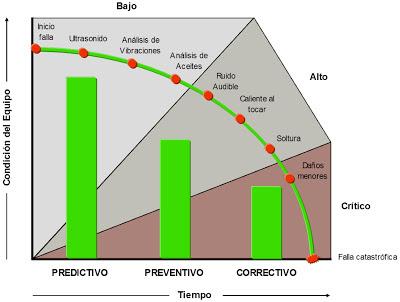

8.1.8.2.1 Durante la prueba de comportamiento se debe medir las vibraciones sin filtrar y realizar el espectro de transformadas de Fourier (FFT) para cada punto de prueba, excepto a flujo cero. Las mediciones se deben realizar como se indica a continuación:

a) En los alojamientos de cojinetes o localizaciones equivalentes, para todas las bombas en las posiciones mostradas en las figuras No. 4 y 5.

b) En la flecha de las bombas con cojinetes hidrodinámicos o guía de cojinetes suministrados con probetas de proximidad, en una posición adyacente al cojinete. No se aceptan mediciones realizadas con barra de flecha.

8.1.8.2.2 El espectro FFT debe incluir un rango de frecuencia entre 5 Hz y 2Z veces la velocidad, (donde Z es el número de venas del impulsor. En bombas multietapas con diferentes impulsores, Z será el número más alto de venas en cualquier etapa).

8.1.8.2.3 Las mediciones de vibración durante la prueba no deben exceder los valores mostrados en las tablas No. 7 y 8.

8.1.8.2.4 A cualquier velocidad mayor que la velocidad máxima continua, incluyendo la velocidad de disparo del accionador, la vibración no debe exceder 150 % del valor máximo registrado a la velocidad máxima continua.

8.1.8.2.5 La medición de la vibración del alojamiento o soporte de cojinetes se debe apegar a lo establecido en el apéndice S del estándar API 610 o su equivalente.

8.1.8.3 Balanceo.

8.1.8.3.1 Los impulsores, tambores de balance y componentes rotatorios similares deben balancearse dinámicamente al grado G1.0 de la especificación ISO 1940 (4W/N) o 7 gr-mm (0.01 oz-pulg), la que sea mayor.

8.1.8.3.2 Los componentes se pueden balancear dinámicamnete en un plano cuando la relación D/B (ver figura No. 6) sea igual o mayor a 6.

Ver la norma completa

Enlaces patrocinados: