En esta entrada comentamos cómo se descubrió una fuga de aceite en la caja de conexiones de los Proximitor de los sensores de proximidad del cojinete del front standard de una turbina de vapor de 1092 MW.

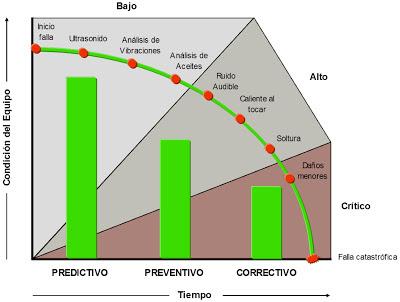

En ocasiones no se le da suficiente relevancia al mantenimiento rutinario y a algo tan habitual como es una inspección visual, pero ejemplos como éste nos muestran su importancia como herramienta preventiva, puesto que así se pueden detectar problemas en su fase inicial.

|

| Fig. 1 Front Standard, bearing 1 Turbina Vapor |

Durante una inspección rutinaria se detectó aceite dentro de un armario, junto al Front Standard de la turbina de vapor (Fig. 1). Se realizó la demanda correspondiente para analizar su procedencia y corregirlo. La parte inferior del interior del armario (Fig. 2) estaba inundada de aceite, a causa del goteo por el manguito flexible que sale de la caja de conexiones de los Proximitor, también se pudieron apreciar deformaciones en el propio manguito.

|

| Fig. 2 Armario y caja Proximitor Bearing 1 |

Se revisó la caja de conexiones con el pasamuros por donde salen los cables del Front Standard (Fig. 3) sin encontrar aceite en su interior, ni por el exterior de los cables, por lo tanto, se verificó que la penetración estaba correctamente sellada.

|

| Fig. 3 Caja pasamuros |

Al revisar la caja de conexiones de los Proximitor del Bearing 1 (Fig. 4), se encuentró aceite en su interior, que estaba fluyendo por el manguito de la Fig. 2 hasta la parte inferior del armario, donde se detectó la fuga y mayor concentración de aceite.

|

| Fig. 4 Interior caja Proximitor Bearing 1 |

Una inspección más minuciosa reveló que el Proximitor de la izquierda estaba cubierto de aceite (Fig. 4), se se pudo apreciar en su etiqueta el deterioro por el aceite.

|

Fig. 5 Detalle Proximitor manchado de aceite

|

En el detalle del Proximitor de la izquierda de la Fig. 5 puede apreciarse que el aceite sale del conector, filtrándose por la malla interior del cable desde el empalme que hay dentro del Front Estándar que está en baño de aceite. La capilaridad de la malla metálica permitió la filtración del aceite desde el empalme entre sonda y cable de extensión hasta el Proximitor, a pesar de estar protegida la conexión con tapones de silicona, ver Fig. 6.

|

| Fig. 6 Cable extensión con protectores de silicona |

Gustavo A. Gómez Doncel

Ingeniero T. Industrial en Mecánica

Universidad Politécnica L.A., Zaragoza

ISO 18436-2 Vibration Analist - CAT. III (Vibration Institute)

Máster Mtto. Ind. y Técnicas de Diagnóstico, Universidad de Sevilla

IBERDROLA GENERACIÓN

Contacto: gagomez@iberdrola.es

Enlaces patrocinados:

Mantenimiento de sistemas de monitorizado en continuo, de Preditec/IRM