El artículo que presentamos aquí describe tanto los retos tecnológicos como de rentabilidad económica existentes para la inversión en tecnologías de Monitorización de la Condición en la Nube, el denominado Cloud Monitoring.

La integración de técnicas y tecnologías predictivas enfocadas a la monitorización de los modos de fallo se convierte en la clave del éxito para disponer de un cuadro de mando en tiempo real del estado de salud de los activos que nos permita una mejora en la fiabilidad de los diagnósticos y una optimización de las actividades de ingeniería y mantenimiento que nos conduzca a una mejora continua en la operación.

Se analizarán los beneficios que proporciona la implantación del mantenimiento predictivo en la nube en base al retorno de dos aspectos fundamentales, por una lado la mejora de la fiabilidad de planta y por otro la gestión del conocimiento.

Finalmente se presentarán casos de éxito en la implantación del Cloud Monitoring mediante el uso de las últimas y más novedosas plataformas de monitorización y modelos de servicios basados en las nuevas tecnologías de la información y la comunicación.

Descarga gratis el artículo completo "El Cloud Monitoring en la industria".

Enlaces patrocinados:

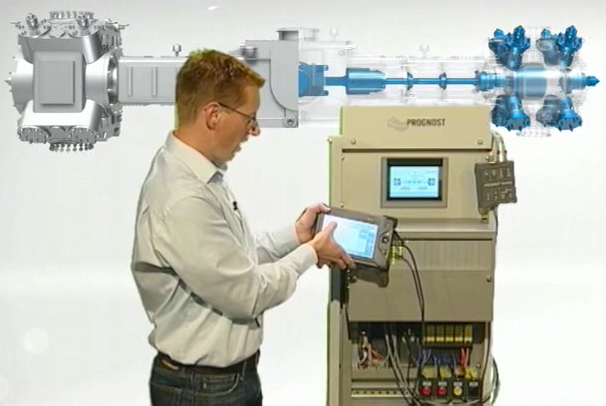

- Vídeo sobre Cloud Monitoring por David Faro en el IV Foro Español de Fiabilidad y Mantenimiento Predictivo.

- Diagnóstico predictivo online, iPdM

- Curso de diseño de sistemas de monitorizado por vibraciones

Y no te pierdas el webinar sobre la aplicación de los transmisores de vibración a la monitorización de la maquinaria, inscríbete ahora.